Совершенствование технологии лазерной сварки, с целью повышения свойств сварного соединения

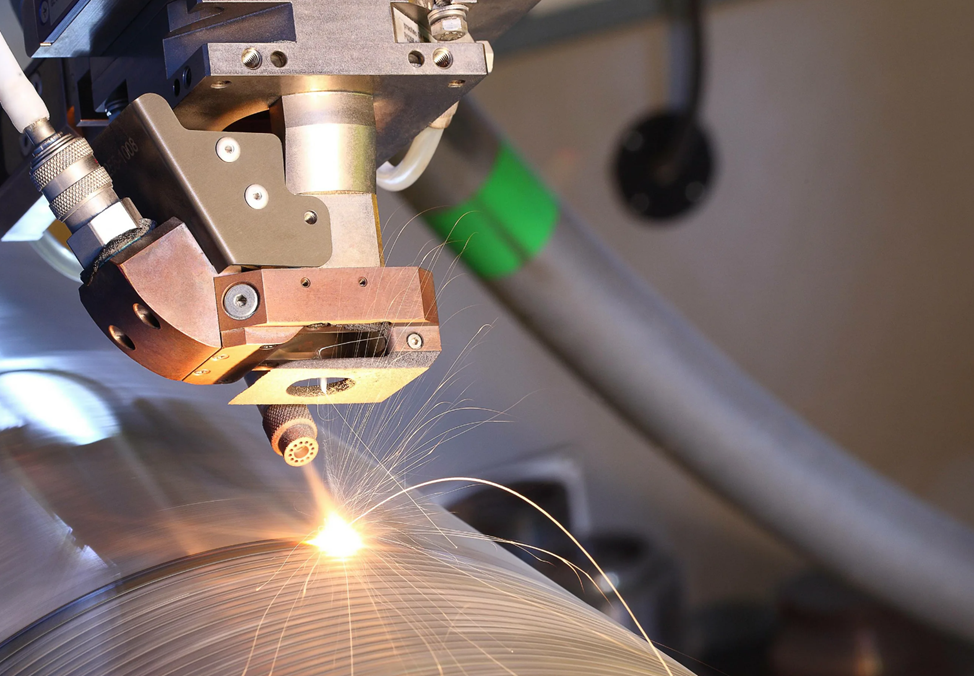

Использование лазерных источников излучения для сварки металлов является перспективным, поскольку большая концентрация энергии лазерного излучения дает возможность осуществлять сварочный процесс на повышенных скоростях, что снижает продолжительность высокотемпературного нагрева. Однако большая плотность мощности излучения приводит к интенсивному выгоранию элементов в сварочной ванне, из-за чего в свою очередь происходит потеря прочности сварного соединения. Совершенствование технологии сварки минимизирует воздействие этого фактора.

С целью повышения свойств сварного соединения (прочностных и технологических) Ученые Института теоретической и прикладной механики (ИТПМ) им. С. А. Христиановича Сибирского отделения Российской академии наук (СО РАН) разработали технологию высокопрочной лазерной сварки для авиационной промышленности.

Проект победил на конкурсе инновационных проектов аэрокосмической отрасли, организованном Центральным аэрогидродинамическим институтом (ЦАГИ) при участии Минпромторга РФ, фонда «Сколково», Объединенной авиастроительной корпорации (ОАК), холдинга «Вертолеты России». В 2020 году на конкурс было прислано более 50 заявок.

Как отмечают авторы, разработка технологии лазерной сварки осуществлялась комплексно. За счёт управления структурно-фазовым состоянием сварного соединения на основе оптимизации лазерного воздействия, легирования, модифицирования нанопорошками и РЗМ, а также оптимизации постобработки, удалось добиться положительного результата.

В настоящее время в авиации используется технология заклепок. Использование же лазерной сварки в сочетании с новыми металлическими сплавами позволит сэкономить до 25% от общего веса самолета. Причем речь идет как о гражданских, так и о военных самолетах. Однако для реального использования прочность такой сварки должна быть на уровне прочности основного металла самолета, на что и ориентирована разработка ИТПМ СО РАН. Технология может применяться как к традиционным материалам, используемым в авиастроении, так и к новым сплавам.

В настоящее время проведена фундаментальная научная работа, после которой вместе с ОАК должны быть проведены научно-исследовательские и опытно-конструкторские работы, которые займут до четырех лет. После этого будет проведена опытно-конструкторская разработка и внедрение.