Пайка сотовых уплотнений газотурбинного двигателя

На сегодняшний день существует большое множество различных способов соединения деталей. В повседневной жизни мы встречаемся как с разъемными соединениями, которые всегда можем собрать и разобрать, так и неразъемными – соединениями, созданными на заводах, где произвели ту или иную вещь.

К технологиям создания неразъемных соединений можно отнести сварку и пайку. Любой, кто читает данный текст оглядевшись найдет десятки вещей, соединенных с применением технологий пайки, а многие возможно сами создавали паяные соединения держа в руках паяльник и мягкую проволоку припоя. Однако мало кто знает, что такой, казалось бы, простой процесс, как пайка может использоваться не только для создания электронных микросхем, но и быть одним из основных процессов при создании авиационных газотурбинных двигателей.

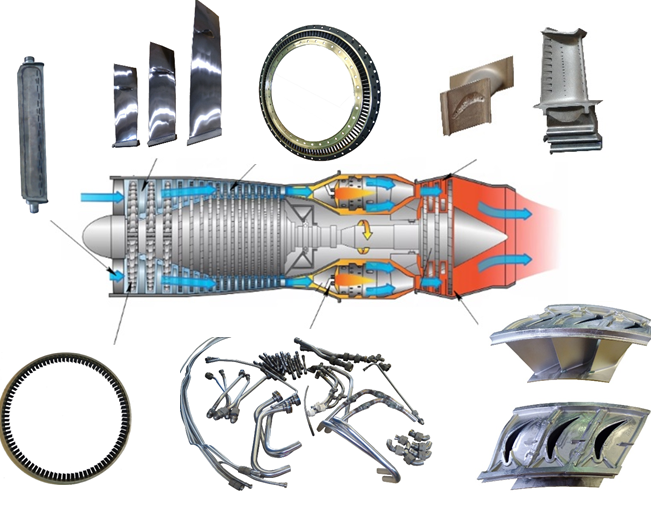

На Рисунке 1 представлены основные детали авиационного газотурбинного двигателя, которые было бы практически невозможно создать без технологий пайки. Это и огромные, порой более полуметра, титановые лопатки вентилятора, и менее массивные лопатки компрессора низкого давления, который с каждой ступенью все больше и больше сжимает поступающий в двигатель воздух подгоняя его к камере сгорания. В самой камере сгорания расположен один из самых ответственных узлов – топливный коллектор, который обеспечивает двигатель топливом и туманом рассеивает его в камере сгорания. Топливный коллектор также создается с помощью высокотехнологично процесса пайки. Далее после воспламенения смесь топлива с газом поступает в турбину двигателя, тем самым приводя в движение уже лопатки турбины, температура которых поднимается до 1000°С и выше. После турбины поток газа выходит из сопла тем самым создавая тягу для самолета, который везет вас в очередной отпуск на теплые берега.

Рисунок 1. Детали газотурбинного двигателя создаваемые с помощью технологий пайки.

Для того чтобы поток газа проходящий через весь двигатель использовался максимально эффективно, необходимо т.е. раскручивал лопатки двигателя, необходимо направить его только через них – это называется предотвратить нежелательные утечки газового потока. Именно минимизировав нежелательные утечки можно поднять производительность двигателя и тем самым снизить такие параметры как расход топлива, что в свою очередь может увеличивать дальность полетов или их стоимость.

Для предотвращения утечек газа в двигателе, как в прочем и любых утечек используют уплотнения. Однако уверен, что резиновая прокладка едва ли выдержит рабочую температуру в двигателе, поэтому там используются особые – сотовые уплотнения, которые изображены на Рисунке 2. Такие уплотнения способны выдержать высокую температуру и обеспечить требуемую герметичность, предотвращая утечки газового потока.

Рисунок 2. Сотовое уплотнение газотурбинного двигателя.

Для того чтобы изготовить сотовое уплотнение необходимо соединить корпус уплотнения с сотовым блоком и здесь нам на помощь опять приходит пайка. Однако рабочая температура данных уплотнения может доходить до 1000°С, в то время как пайка паяльником, о которой я говорил в начале, ведется при температуре до 350°С, а это значит, что такая технология не годится.

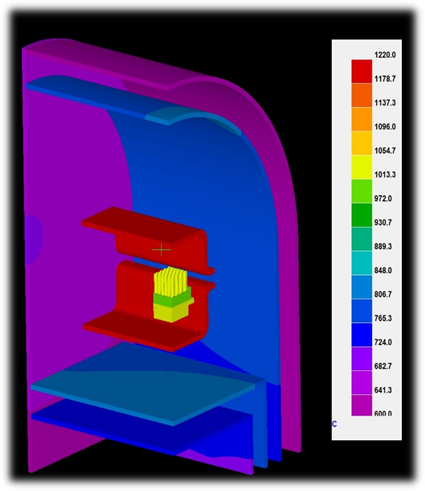

На кафедре Технологии и системы автоматизированного проектирования металлургических процессов занимаются в том числе и решением проблем, связанным с пайкой сотовых уплотнений газотурбинных двигателей. Преподаватели и аспиранты занимаются разработкой высокотемпературных припоев, которые могут использоваться для пайки уплотнений, исследуют их металлургические и технологические особенности. С помощью специального программного обеспечения и мощных компьютеров на кафедре исследуют как распределяется температура при нагреве сотового уплотнения до температуры пайки (Рисунок 3), ведь от этого во многом зависит качество и надежность уплотнения, а значит и двигателя в целом.

Рисунок 3. Распределение температур при нагреве сотового уплотнения для пайки в вакууме

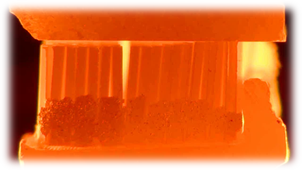

Однако одно дело произвести расчет температурных полей в процессе пайки и совсем другое узнать, что же происходит на самом деле при высоких температурах. И тут в работу вступают специальные вакуумные печи, которые позволяют проводить съемку процесса пайки при температуре 1100 °С и увидеть, как на самом деле прогревается деталь и растекается припой, Рисунок 4.

Рисунок 4. Стоп-кадры съемки процесса пайки сотового уплотнения, температура 1150°С.

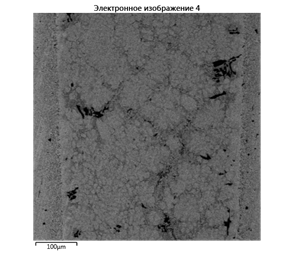

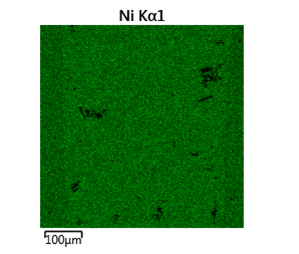

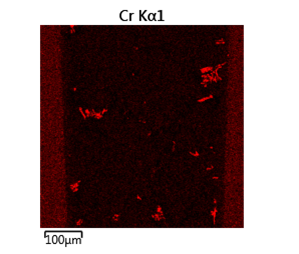

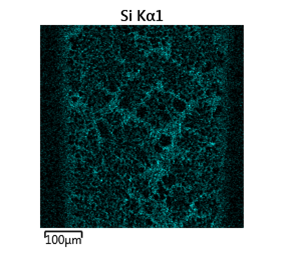

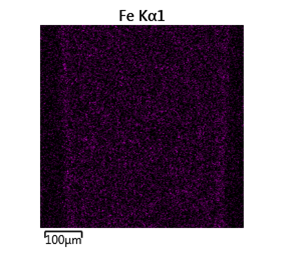

И так оборудование кафедры позволяет спрогнозировать и увидеть, что происходит во время нагрева деталей до высоких температур пайки. Но помимо этого необходимо также исследовать что-же получилось в результате данного нагрева, а именно исследовать паяное соединение и посмотреть какие металлургические процессы прошли в результате такого сильного нагрева детали. Тут на помощь приходят мощные электронные микроскопы, способные увеличить паянное соединения и изучить его в мельчайших подробностях, в том числе и определив распределение отдельных химических компонентов внутри паяного шва, Рисунок 5.

Вот так, процесс пайки, который на первый взгляд кажется чем-то простым, чем-то что мы можем сделать за столом в своей комнате или мастерской оказывается на самом деле весьма сложным, процессом от правильности выполнения которого зависит работоспособность высокоответственных узлов и агрегатов. И пайка — это лишь малая часть металлургии, которая требует постоянного развития и совершенствования. Но даже самое современное оборудование, методики и лаборатории бесполезны без определенных знаний. Именно знания позволяют развивать и совершенствовать современные технологии поднимая тем самым уровень жизни. И вы можете стать соучастником этого развития, получив знания поступив на нашу кафедру.